Hace unos años vivimos el boom de las impresoras 3D, cuando prácticamente no había nada que no se pudiera imprimir ya fueran huesos humanos, fuselajes de avión o comida. Hoy estos aparatos siguen presentes y, si bien sus usos ya no despiertan tanta sorpresa ni parecen merecer los titulares de antaño, guardan ventajas decisivas para un futuro sostenible. Lo hemos comprobado también durante la emergencia sanitaria por la pandemia, cuando la impresión en 3D ha ayudado, por ejemplo, a hacer máscaras y respiradores.

Como ocurre muchas veces con la tecnología de consumo, cuando se apaga el fervor de los early adopters son los profesionales quienes empiezan a sacarle provecho. Sucedió con las tabletas, con los drones y también con las impresoras. Una vez se demostró que la impresión 3D implicaba echarle horas y gastar metros de hilo termoplástico en un proceso de prueba error cuyas primeras fases terminaban en una masa amorfa, el número de makers descendió. Y llegaron los pro.

Como hablamos de un nicho del nicho, no hay cifras que nos digan cuántas impresoras 3D de uso profesional puede haber en España. Sí arroja alguna pista el INE. Según la Encuesta de uso de TIC y Comercio Electrónico, en 2020 el porcentaje de empresas con más de 10 empleados que contaban con una impresora 3D era del 4,9 %. Hace dos años la cifra era del 3,2 %.

Una aproximación aún más en detalle a la encuesta del INE nos permite observar qué sectores hacen un mayor uso de este tipo de tecnología. La respuesta señala a un grupo nutrido de áreas donde destacan la fabricación de equipo mecánico para vehículos a motor y la reparación de maquinaria. Entre estas empresas el porcentaje de las que tienen su propia impresora 3D es del 16,7 %, cuando hace solo dos años era del 12,3 %.

Que no paren las máquinas

Pensemos en una gran fábrica de coches, con cadenas de montaje y brazos robotizados que ensamblan las piezas. Cada 40 segundos sale un coche completamente terminado. Centrémonos en el pasillo central de esa factoría: una cinta transportadora que conecta las diferentes fases. Si esa columna vertebral fallara, toda la fábrica se paralizaría.

Pongamos que sucede, que una pequeña pieza se rompe y obliga a detener el transportador. Y no hablamos de una máquina moderna, sino de un ingenio pesado y ruidoso que lleva décadas en funcionamiento y cuyo fabricante desapareció hace tiempo; no fue absorbido por otra marca que sigue fabricando la misma cinta transportadora con otro nombre. No, esa cinta ya no se fabrica y no hay repuestos para la pieza rota. Problemas graves para la factoría de coches.

La desgracia de unos es la oportunidad de otros, pensarán quienes hoy tienen su compañía de impresión de repuestos. Un sector pequeño sobre el que ni el INE puede arrojar luz. Empresas que ofrecen un servicio muy particular.

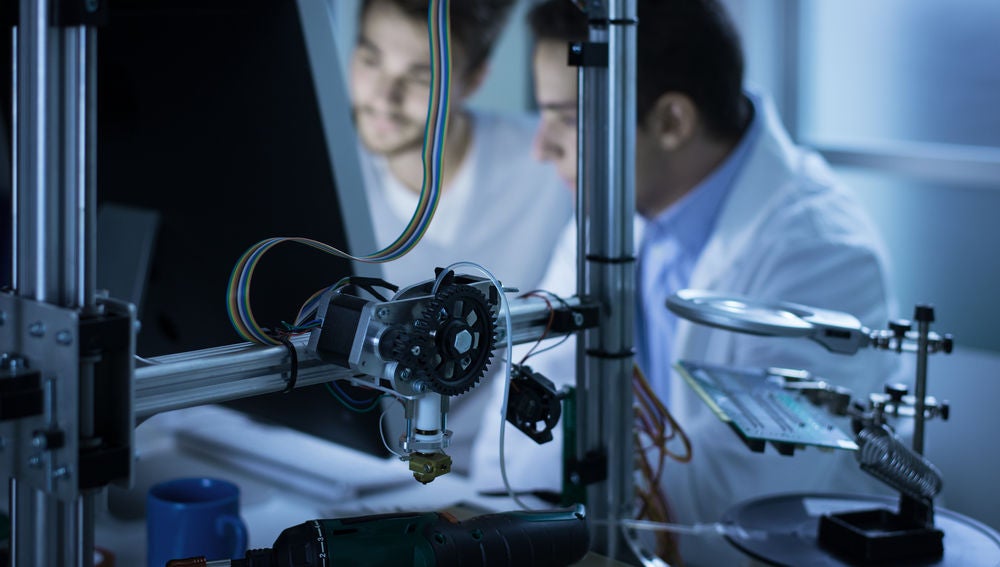

Todo empieza cuando sus operarios visitan la fábrica que tiene la maquinaria defectuosa. La impresora 3D se la dejan en el taller, todavía no es su turno. Lo que llevan los operarios es un escáner portátil de alta resolución. Un aparato con un diseño que recuerda a una grapadora gigante, más funcional que bonito, cuya misión es escanear volumétricamente la pieza dañada y trasladar su forma a un programa de ordenador. Ya en su versión digital, un ingeniero puede moldear la pieza a voluntad y practicar la llamada ingeniería inversa, esto es, partir del objeto construido para obtener los planos que permitirán su construcción.

Cuando la pieza está perfecta en la pantalla, es momento, ahora sí, de que intervenga la impresora 3D. Aunque esta tecnología data de los años 80, es mucho más reciente que podamos disponer de materiales con especificaciones a prueba de las exigencias del sector fabril. Materiales como el kevlar y otras poliamidas reforzadas con elementos resistentes como el carbono tienen un rendimiento y durabilidad parecidos al de la pieza original.

Gracias al escaneado e impresión de repuestos mecánicos, es posible alargar la vida útil de máquinas que de otro modo se verían condenadas al abandono. Gana la empresa, porque se ahorra los costes de sustituir la maquinaria, y gana también el medioambiente, pues se reducen los desechos y la creación de nuevos bienes, por no hablar del ahorro de las emisiones de CO2 y otros contaminantes asociados a la extracción de materias primas y su transporte. Todo ello gracias a la impresión 3D.